一直以來,“高耗能”、“高污染”、“粗老笨重”是水泥行業的傳統標簽。有數據計算顯示,噸水泥生產產生的電力消耗間接二氧化碳排放量為77.6kg,燃煤消耗直接二氧化碳排放171.8kg,石灰石消耗過程二氧化碳排放為391.1kg,噸水泥生產二氧化碳總排放量約為640kg。

2021年10月,國家發改委等六部委發布《關于嚴格能效約束推動重點領域節能降碳的若干意見》。《意見》對水泥行業提出節能降碳主要目標是,到2025年,通過實施節能降碳行動,行業達到標桿水平的產能比例超過30%,行業整體能效水平明顯提升,碳排放強度明顯下降,綠色低碳發展能力顯著增強。

作為流程工業的能耗和碳排“大戶”,通過生產全流程智能優化控制,實現水泥生產降能減耗是當下水泥行業企業迫切需要解決的問題之一。那么水泥能源管理系統的建立也是必然的趨勢。

水泥能源管理生產過程的痛點

在傳統的水泥生產過程中,企業遇到的最大的障礙就是無法精準、穩定、最優地調整核心把控參數。同時,不同班次不同操作員的操作水平和操作思路存在很多不同,這些人為因素限制了水泥生產線穩定、長周期、滿負荷和最優化的運行,最終導致能耗偏高、質量波動和控制參數調整波動大等現實問題。

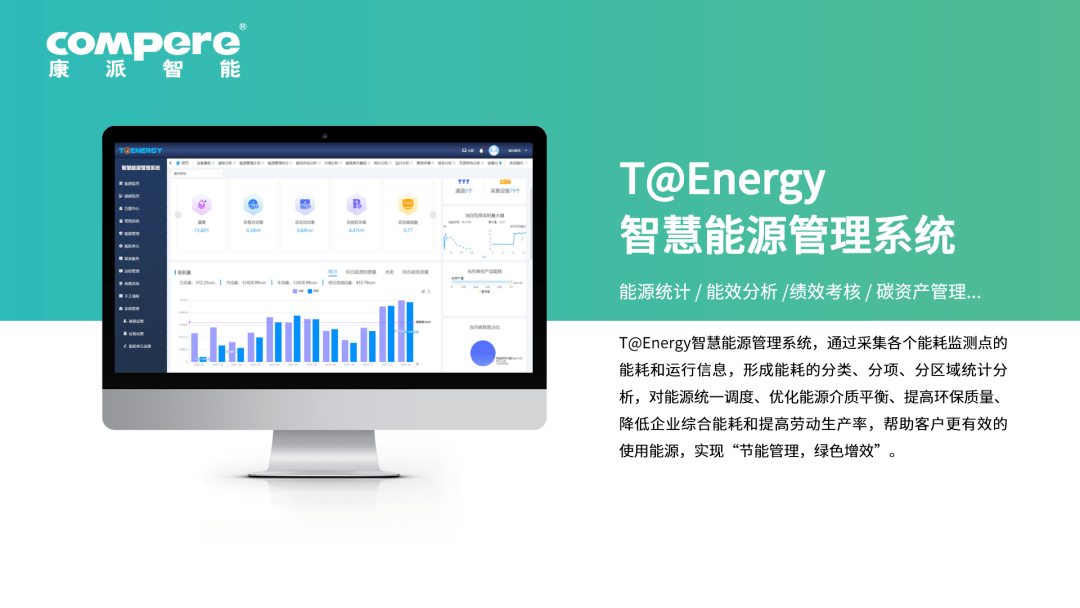

針對以上問題,康派智能的能耗監測管理系統可幫助中控操作員的日常操作從“定向”精準到“定量”,從“手動”調整為“自動”,有效降低產線能耗、碳排和提高產品質量和操作員勞動生產率。

水泥能源管理系統部分功能:

01能源管理駕駛艙

1.整合能源資訊,靜態數據和動態數據相結合,使能源管理智能化。 2.整合生產數據,查看月熟料產量、月水泥產量、月出場水泥產量,生產計劃完成率。 3.實現產品能效對標,含噸熟料綜合能耗、噸熟料電耗、噸水泥電耗等。 4.查看用能成本變化趨勢。 5.專屬化定制展示界面。

02能源在線監測

設備數據采集、能源流向圖、供配電一次系統圖、水泥生產工藝圖、設備異常告警等。幫助用戶監測設備的運行工況和運行效率,查看生產工藝系統的設備運行狀態和過程數據。

03設備運行狀態監測

監測主機設備的設備狀態、設備運行時間、設備空運轉率、設備空運轉電耗、開停機次數、峰平谷電耗、單位電耗等重要參數。幫助挖掘尋找主機設備的節能空間,降低用能成本。

04自定義報表

自定義自組模塊,重新定義報表服務,打破數據輸出邊界,深度契合企業管理需求。